-

今天是:歡迎光臨【中北國技】,愿與您共譜我國技術轉移事業(yè)和高新技術產(chǎn)業(yè)的新華章,!

-

今天是:歡迎光臨【中北國技】,愿與您共譜我國技術轉移事業(yè)和高新技術產(chǎn)業(yè)的新華章,!

-

今天是:歡迎光臨【中北國技】,愿與您共譜我國技術轉移事業(yè)和高新技術產(chǎn)業(yè)的新華章,!

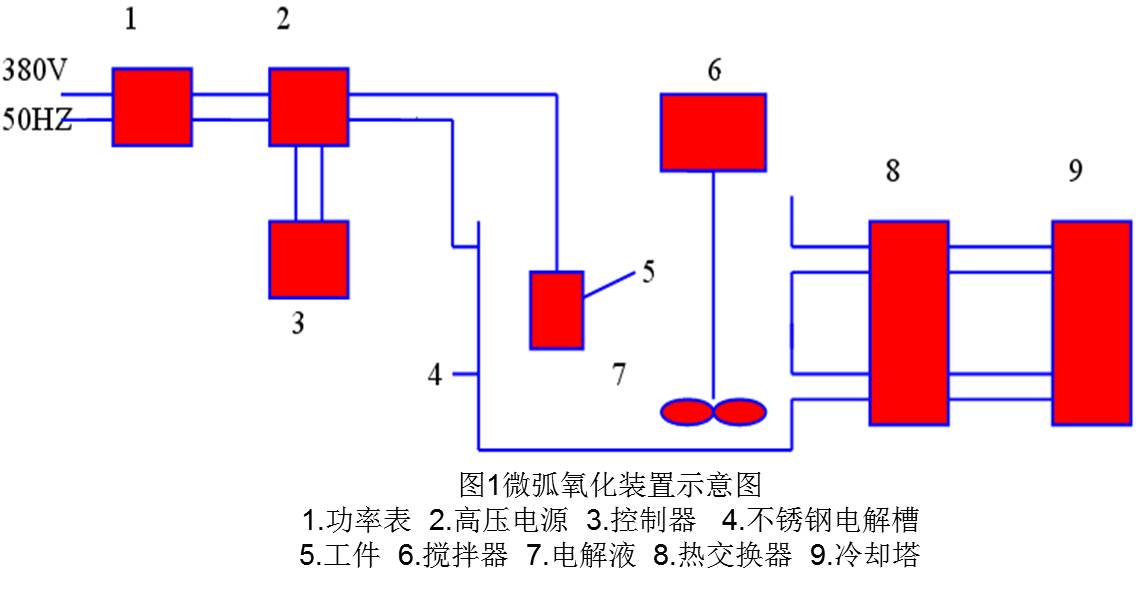

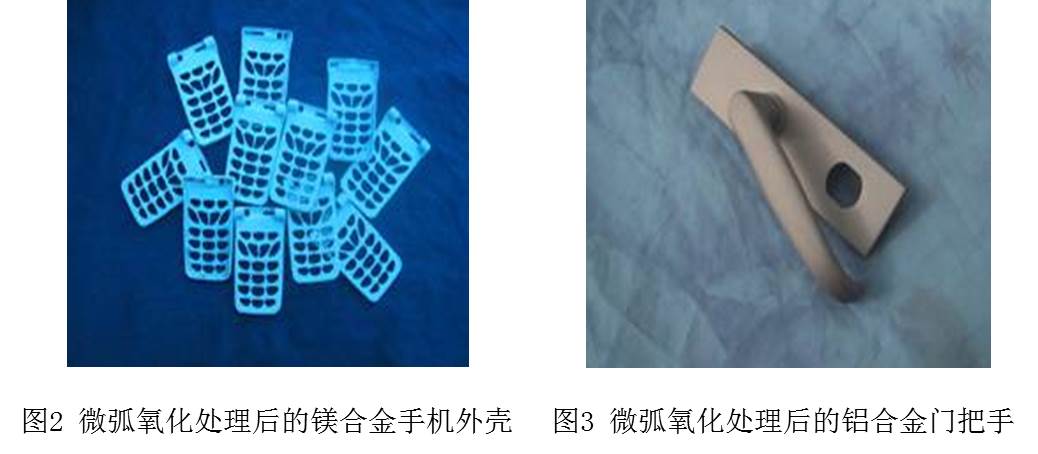

項目簡介:微弧氧化(MAO- Microarc Oxidation),,又稱微等粒子氧化或陽極火花沉積,,是一種在Al,、Mg,、Ti等有色金屬表面原位生長陶瓷膜的表面處理新技術,,技術上具有先進性,。該技術能夠極大地改善鋁,、鎂、鈦合金的耐磨損,、耐腐蝕,、耐熱沖擊及絕緣性能。微弧氧化過程中,,材料表面產(chǎn)生的現(xiàn)象具有明顯的四個階段:普通陽極氧化階段:材料表面產(chǎn)生大量的氣泡,,金屬光澤逐漸消失。此階段以表面氧化為主,,在電場的作用下,,材料表面產(chǎn)生一層帶有絕緣特性的氧化膜,隨著時間的延長,,氧化膜的厚度逐漸增加,,其承受的電壓越來越大,再加上材料表面有大量的氣體生成,,為等粒子的產(chǎn)生創(chuàng)造了條件,。 火花放電階段:材料表面產(chǎn)生大量的不穩(wěn)定的白色弧光,白色弧光在材料表面不斷移動,,弧光密度約為105個/cm2,。當電壓達到臨界電壓時,,初生的氧化膜被高壓擊穿,材料表面形成大量等粒子體微弧,,即所觀察到的白色弧光,。由于等粒子微弧形成的瞬間高溫高壓微區(qū)造成氧化膜熔融,等粒子體弧在微區(qū)消失,,電解液很快將熱量帶走,,熔融物迅速凝固,在材料表面形成多孔狀氧化層,;另一方面,,在電場的作用下材料其它表面不斷形成新的氧化膜,并被擊穿產(chǎn)生新的微弧,,擊穿總是發(fā)生在氧化膜薄弱微區(qū),,造成微弧點在材料表面不斷移動現(xiàn)象。 微弧階段:產(chǎn)生紅色光澤弧斑,。多孔狀氧化層的微孔(氣孔),,或是自身擴大或是與其它微孔聯(lián)成一體,形成導電通道,,從而出現(xiàn)較大的紅色光澤弧斑,,使氧化進一步向深層滲透。一段時間后,,內層可能再次形成較完整的電絕緣層,,隨著氧化膜的加厚,導電通道封閉,,使紅色弧斑減少直至消失,。 弧放電階段:盡管弧斑已經(jīng)消失,然而微等粒子體現(xiàn)象依然存在,。 四個階段結束后,,材料表面形成一層多孔狀、質地堅硬的陶瓷層,。 微弧氧化裝置示意圖見圖1,。  研究室在微弧氧化電源設備、電解液配方和批量化生產(chǎn)的工裝夾具等方面研究均取得了較大的成果,,已開發(fā)出可應用于工業(yè)化生產(chǎn)的微弧氧化專用交流高壓電源和直流脈沖高壓電源,;開發(fā)出多種槽液配方,并設計出可處理不同形狀的鋁,、鎂、鈦,、鈮等有色金屬部件的工裝夾具,。 應用范圍: 本項目主要用于Al、Mg、Ti等有色金屬材料的表面處理,,達到提高材料耐磨損,、耐腐蝕、耐熱沖擊及絕緣性能的目的,。圖2和圖3分別是經(jīng)過微弧氧化處理的產(chǎn)品,。

主要技術指標:

|